2025.03.26

クーラントタンクのスラッジ掃除も旋回ノズルなら楽々

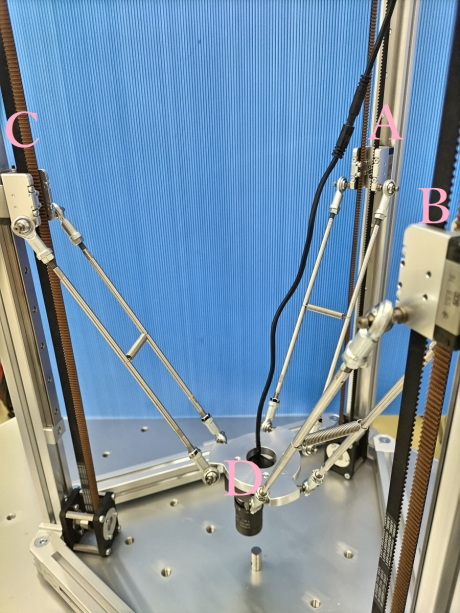

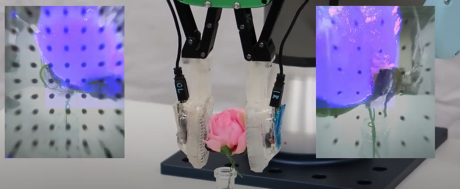

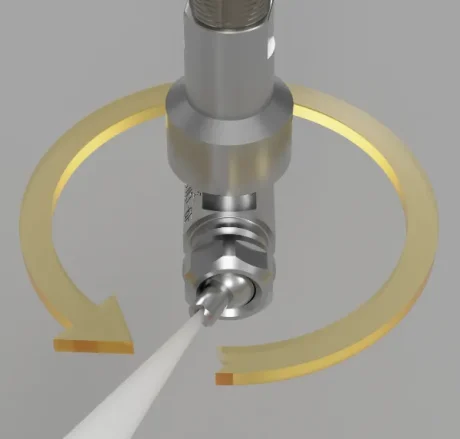

こんにちは。常盤産業のブログ担当 上野です。クーラント液は、工作機械にはなくてはならないものです。もし、クーラント液がなかったら、工具が高温や摩擦によって寿命が短くなってしまいます。さらに、熱による膨張や切削面の抵抗が大きくなり、精密な加工ができないことも。これでは製品の品質維持にも支障をきたしてしまいます。クーラント液は工作機械にとって本当に重要なのですね。 クーラント液同様にクーラントタンクの掃除も性能維持にとても大切なこと。弊社がおすすめしているのは、「ASK社の旋回ノズル」です。ASK社の旋回ノズルをおすすめする理由とは…。 スラッジを浮き上がらせてまるごと回収 タンク内は、金属粉や切削屑、油分などが溜まり時間と共に沈殿し、固まります。固まった沈殿物はスラッジと呼ばれ、強い臭いを放つものもあります。クーラントタンクの性能を維持するためには、クーラントタンクの清掃でスラッジを取り除かなければならないのですが、掃除にはとても時間がかかり厄介な作業です。こんなときにおすすめしたいのが、ASK社の旋回ノズルです。 ASK社の旋回ノズルは、タンク内で360°ぐるっと回転しながら、旋回流を発生させ底に沈殿した金属粉や切削屑といったスラッジを浮かび上がらせます。浮かび上がったスラッジはタンク内を漂いながらポンプで吸い上げられてフィルターでまるごと回収!これならクーラントタンクの清掃がしっかりできますね。 https://youtu.be/X7IzBUGYRTU クーラントタンクの掃除の頻度を減らせるだけでなく、クーラント液の劣化を防ぎます。さらに、タンク内に旋回流を起こすことで、温度を均一にできます。その結果、加工精度が落ちることもなく、機械に負荷がかかることもありません。 たかが旋回ノズル、されど旋回ノズルですね。 実際に利用されている企業(自動車部品製造工場)の方に聞いてみると… ・従来のタンク管理システムで沈殿物の掃除頻度が高く、時間がかかっていたが、この旋回ノズルに変えてからは、清掃時間が短縮し生産能力が向上し人件費の削減にまで効果があった。・低流量で安定して旋回するので、新たなポンプを追加せずにず既存のポンプやタンクを使用し導入コストが安く済んだ。・機械をしばらく止めていても、タンク内で固まらず起動時に旋回できた。などの評価をいただいております。 今ある設備に使えるのか、追加するにはどんな工事が必要か…など、気になったらお気軽にお問い合わせください。弊社の担当者が丁寧にご説明いたします。 クーラントタンクの清掃の設備については常盤産業にお任せください。 弊社の取り扱い製品こちらからご覧いただけます 弊社が手掛けた事例はこちらからご覧いただけます 自働化・省人化に関する他の記事はこちらからご覧いただけます