自動化・検査・設備・業務改善までをまとめて支援し、

現場の負担を減らしながら、止まらないものづくりを実現します。

自動化・人手不足・検査の負担・品質バラつき…

常盤産業は、ものづくりの現場・管理・業務まで一社で支える知識商社です。

下の問いから、今の悩みに合ったサポートを選んでください。

PROBLEM.01人手不足で生産が追いつかない・省人化したい

PROBLEM.02検査のバラつき・見逃しをなくしたい・検査工程を自動化したい

PROBLEM.03製造工程を見直し、生産技術をアップデートしたい

PROBLEM.04工場のムダ・コスト・手間を削減したい

PROBLEM.05工場内外の騒音問題を解消したい(作業性も落としたくない)

PROBLEM.06事務作業が属人化しており、業務効率を改善したい

PROBLEM.07工場の地震対策が不十分で、安全面に不安がある

PROBLEM.08工場内の粉塵・ミストが気になり、作業環境や安全性を改善したい

日本のものづくりを支えるお客様と、

長年にわたってお取引関係を築いております。

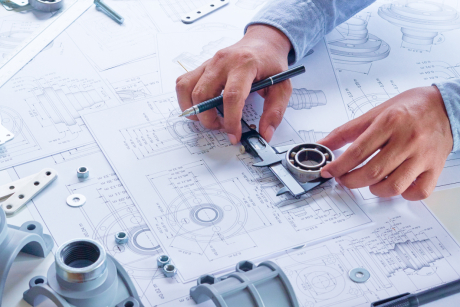

常盤産業は生産材商社として、中京工業地帯のものづくりの成長を支えてきました。

20年以上前から、労働人口の減少や職場環境の改善、耐震対策の必要性に着目。生産設備・目視検査の自動化、防音や地震・集塵対策といった安全衛生、油圧機器の設計・製作、RPAの導入支援事業により、時代の変化に柔軟に対応しています。

こうしたお客様のニーズにいち早く反応するために、常盤産業のスタッフは多くの経験を通じて、豊富な知識と高い専門性を身につけています。お客様の期待を上回る提案に向けて、チームはもちろん事業部の垣根すら越え、全社横断で知識と情報を共有し、最適解を導き出す。

私たちが知識商社たる根拠はここにあります。

TOKIWA SANGYO’s VALUE

1,000社の仕入先メーカーおよび協力会社と緊密に連携。生産性の向上とコスト最適化実現に向けたオリジナル製品の開発、部品選定・調達、セットアップ、さらにアフターフォローまで一貫したサービスを提供します。

生産材の販売はもちろん生産設備や装置の新規設計・製作から不具合診断、修理、メンテナンスやオーバーホールまで幅広く対応。特に評価の高い油圧分野において、油圧機器の納品実績は20万台以上を誇ります。

さまざまな経験とノウハウ、仕入先メーカーとの緊密な関係を最大限に活かし、人との協働作業が可能なシステムの開発を進めています。生産ライン・手作業の自動化や外観検査・目視検査の自動化を支援します。

パソコン内のロボットツール、RPAの導入によりバックオフィス業務の効率化と働き方改革を支援。定型的な事務作業の工数削減や業務品質の向上、人手不足の解消、人的ミスから解放します。

工場の安全性と作業性の維持・向上のために騒音測定や床面の強度測定、粉塵測定など事前調査とシミュレーションを実施し、対応策を提案。お客様の要望や環境に合わせたオーダーメイドにも対応します。

幅広い業界の企業に導入いただき、

大きな成果を上げています。

製造現場にとって労働人口の減少や人件費の高騰などの課題に対する、コスト低減や無人化・省人化、職場環境などの取り組みは急務です。

未来を見据え課題に取り組むお客様のために、常盤産業が提供する5つの付加価値をお伝えします。

潜在的な課題を顕在化させる

「発見力」と「解決力」

販売からセットアップ、

アフターフォローを担う「対応力」

自社オリジナル製品に代表する

「製品開発力」

日本を代表する大企業との

「豊富な実績・安定した取引」

ものづくり王国・愛知で70年以上の

「歴史ある地場商社」

知識商社として業界のノウハウやトレンドを

発信しています。

2026.03.04

こんにちは。常盤産業ブログ担当 上野です。 香しい、芳しい、瑞々しい、香ばしい……。 これらはすべて、私たちの心を豊かにしてくれる「香り」を表す言葉です。 一方で、ツンとする、生臭い、焦げ臭いといった言葉は、聞くだけで不快になります。 働く現場で、この「不快なニオイ」が「悪臭」へと変わると、単なる不快感ではすみません。働く人の健康や、近隣環境にも影響する「臭気トラブル」につながることがあり…

2026.02.24

こんにちは。常盤産業ブログ担当 上野です。 もうすぐ春ですね。出会いと別れの季節でもあるこの季節を前に「修羅場」を迎える部署があります。それは、人事と総務を担う部署です。 年度末・年度初めの「スタッフの異動」に伴うデータ入力が激増し、担当者は目が回るほど忙しくなります。重要な内容だけに入力ミスも許されず、そのプレッシャーは相当です。これはもう「修羅場」といってもよいでしょう。 今回は、そん…

2026.02.19

こんにちは。常盤産業のブログ担当 上野です。 「品質の維持」「納期の厳守」「安全の確保」…。製造業の“当たり前”を守り続けるのは、なかなか過酷なものです。その大きな要因のひとつに「人」の問題があります。 「退職者が出るたび、これからどうやってラインを回そうかと頭を抱えてしまう」「新しいスタッフが入ってもすぐに辞めてしまう。そもそも募集しても人が集まらない」 もし、このような状況に心当たりがあるな…

2026.02.16

私たち常盤産業は2012年12月に「ISO39001」を取得し、現在も継続しています。運送業ではない弊社がなぜ?とお思いの方もいらっしゃるのではないでしょうか。 年度末を前に業務があわただしくなる2月は、移動や訪問の機械が増え、交通事故のリスクが高まりやすい時期でもあります。だからこそ、私たちは、改めて交通安全への取り組みを見直し、組織として安全を守ることの大切さをお伝えしたいと考えました。 …

2025.07.17

2025.04.11

決して簡単ではない。

だから、仲間がいる。

常盤産業のスタッフは、お客様のご要望に応えるだけの「御用聞(ごようきき)」ではありません。質問やご要望の意図、お問い合わせの背景を汲んで、その先に生じる問題・課題まで踏まえながら、一人ひとりがプロフェッショナルとして期待を超える提案をしています。これこそが、常盤産業クオリティーです。

決して簡単ではないでしょう。だから、共に考え、悩んでくれる仲間・先輩がいます。